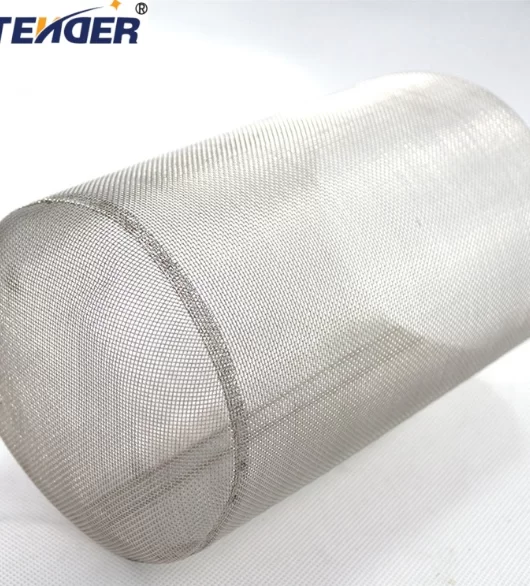

In diverse industriële landschappen, van petrochemische complexen tot farmaceutische productie, is efficiënte en betrouwbare filtratie niet alleen een component, maar een kritische bepalende factor voor operationele integriteit en productkwaliteit. De vraag naar geavanceerde filtratieoplossingen stijgt consequent, aangedreven door strengere milieuvoorschriften, de behoefte aan eindproducten met een hogere zuiverheid en de noodzaak voor het beschermen van geavanceerde stroomafwaartse apparatuur. Deze context onderstreept het vitale belang van krachtige filtratiemedia zoals de geweven draadgaasfilterbuis en filtercartridge. Deze robuuste cilindrische filterelementen, precies ontworpen uit roestvrij staal geweven metalen draadgaas door processen zoals rollen, lassen of randen, bieden een eenvoudige maar zeer effectieve oplossing. Hun sterke permeabiliteit en structurele integriteit maken ze onmisbaar voor primaire filtratie, waarmee gevoelige apparatuur en pijpleidingssystemen worden beschermd tegen deeltjesbewoners in zowel vloeibare als gasstromen. Industrieën variërend van petroleum, chemisch en farmaceutisch tot waterbehandeling, voedsel en machines maken deze filtratiemogelijkheden op grote schaal om operationele uitmuntendheid te behouden.

De veelzijdigheid van metaalgaasfilters, omvattende opties zoals `messing mesh -filter`,` Filter Steel Mesh`, ‘Galvaniseerde gaasfilters’ en ‘inline roestvrij stalen maasfilter’, zorgt voor op maat gemaakte oplossingen over een spectrum van toepassingen. Elk materiaal biedt duidelijke voordelen in termen van corrosieweerstand, temperatuurtolerantie en mechanische sterkte, waardoor ingenieurs de optimale `filtering mesh ‘kunnen selecteren voor specifieke operationele uitdagingen. Inzicht in de technische nuances, productieprecisie en toepassingsvoordelen van deze filters is van het grootste belang voor B2B-besluitvormers die de betrouwbaarheid van het systeem willen verbeteren en onderhoudsoverheadkosten willen verminderen.

Decodering filtermetaal gaas: materialen, eigenschappen en toepassingen

De prestaties van elk filtratiesysteem hangt kritisch af van de keuze van het materiaal van het filtermetaal mesh`. Verschillende metalen bieden duidelijke voordelen, waardoor ze geschikt zijn voor specifieke operationele omgevingen. Een `messing mesh-filter ‘wordt bijvoorbeeld zeer gewaardeerd vanwege zijn uitstekende elektrische geleidbaarheid, goede thermische geleidbaarheid en weerstand tegen niet-oxiderende zuren en alkalisten, die vaak gebruik vinden in mariene toepassingen, brandstofleidingen en sommige laboratoriumomgevingen waar niet-sparkende eigenschappen gunstig zijn. Omgekeerd is `filterstalen mesh`, met name roestvrij staal, het werkpaard in de industrie vanwege de superieure corrosieweerstand, hoge treksterkte en brede temperatuurtolerantie. Dit maakt `filterstaal mesh` ideaal voor agressieve chemische omgevingen, hoge-temperatuurprocessen en toepassingen die strikte hygiëne vereisen, zoals in de voedsel- en farmaceutische sectoren.

Voor minder veeleisende, maar toch cruciale toepassingen, bieden `gegalvaniseerde gaasfilters ‘een kosteneffectieve oplossing. Het galvanisatieproces, waarbij staal met een beschermende laag zink wordt gecoat, verbetert de weerstand van het gaas tegen roest en corrosie in atmosferische omstandigheden aanzienlijk. Deze filters worden vaak gebruikt in de algemene industriële filtratie, luchtinlaatsystemen en grove deeltjesscheiding. Wanneer precisie en langetermijnbetrouwbaarheid van het grootste belang zijn, vooral in kritieke vloeistofsystemen, worden vaak gespecificeerde oplossingen voor roestvrijstalen maasfilter ‘gespecificeerd. Deze worden ontworpen voor directe integratie in pijpleidingen, waardoor robuuste en continue filtratie met minimale verstoring van de stroom wordt geboden. Het selecteren van het juiste materiaal voor uw `filtering mesh` is een kritieke technische beslissing die invloed heeft op de levensduur, efficiëntie en algemene systeemkosten.

Vergelijking van gemeenschappelijke metaalgaasfiltertypen

Filtertype | Primair materiaal | Corrosieweerstand | Temperatuurbereik (ca.) | Belangrijke voordelen | Typische toepassingen |

Messing maasfilter | Koper- en zinklegering | Goed voor niet-oxiderende zuren, alkalisten, zoutwater | Tot 200 ° C (392 ° F) | Niet-sparzende, geleidende, esthetisch aantrekkelijk | Marine, brandstoffilters, decoratief, EMI -afscherming |

Filterstalen gaas (roestvrij staal) | Roestvrij staal (bijv. 304, 316L) | Uitstekend, in het bijzonder. 316L voor chloriden | Tot 500 ° C (932 ° F) + | Hoge sterkte, brede chemische weerstand, hygiënisch | Petrochemisch, voedsel en drankje, farmaceutische, waterbehandeling |

Gegalvaniseerde gaasfilters | Zinkcoat staal | Goed voor atmosferische corrosie | Tot 200 ° C (392 ° F) | Kosteneffectieve, goede roestbescherming | Algemene industriële, luchtfiltratie, minder agressieve omgevingen |

Fig 1: Illustratief voorbeeld van aangepaste metaalmesh -filters die tijdens de productie worden geïnspecteerd.

De kunst en wetenschap van productiefilter gaas

De productie van hoogwaardige `filtering mesh` componenten, vooral voor ‘aangepaste metaalgaasfilters’, is een nauwgezet proces dat in elke fase precisie eist. Het begint meestal met de selectie van grondstoffen van premium-kwaliteit, of het nu roestvrij staal, messing of gegalvaniseerde draad is, wat zorgt voor naleving van internationale normen zoals ASTM en DIN. Het kernproductieproces omvat het weven van de metalen draden in een gaaspatroon, dat de filtratie -efficiëntie en mechanische eigenschappen definieert. Dit weven kan gewoon weven, twill weven of Nederlands weefsel, elk bieden verschillende kenmerken in termen van poriegrootte, open gebied en sterkte. Na weven ondergaat het mesh een reeks precisievormende bewerkingen om het uiteindelijke filterelement te maken, zoals een geweven draadmesh -filterbuis of cartridge.

Belangrijke productiestappen omvatten:

· Weven: zeer nauwkeurige weefgetouwen creëren mesh met consistente poriegroottes.

· Rollen/vormen: het geweven gaas wordt vervolgens in cilindrische vormen gerold.

· Lassen: naadlassen (bijv. TIG, laserlassen) wordt toegepast om structurele integriteit te garanderen en bypass te voorkomen, cruciaal voor `filterstaal mesh` en` inline roestvrijstalen maasfilter ‘.

· Randen/afwerking: randen worden meestal versterkt of afgedekt met behulp van verschillende materialen en methoden om de duurzaamheid te verbeteren en ontrafelen te voorkomen.

· Reiniging en oppervlaktebehandeling: filters worden grondig gereinigd om verontreinigingen te verwijderen en kunnen passivering ondergaan voor verbeterde corrosieweerstand, met name voor roestvrij staal.

Gedurende deze fasen wordt rigoureuze kwaliteitscontrole gehandhaafd, die zich houden aan internationale inspectienormen zoals ISO 9001 voor kwaliteitsbeheer en specifieke materiële normen (bijv. ANSI B31.3 voor procesleidingen). Prestatietests omvatten poriegrootteverdelingsanalyse, debietmeting en evaluatie van drukval. Deze strenge aanpak zorgt ervoor dat producten zoals `Fine Mesh Filter` -elementen consistente prestaties leveren en een superieure energie -efficiëntie bieden door drukverlies en uitstekende corrosieweerstand te minimaliseren, wat leidt tot een uitgebreide levensduur in veeleisende omgevingen zoals petrochemische en metallurgische planten.

Technische specificaties van geweven draadgaasfilterpatronen

De effectiviteit van een geweven draadmesh -filterbuis of filtercartridge wordt gedefinieerd door een reeks kritische technische parameters. Deze omvatten de nominale of absolute filtratieclassificatie, die de minimale deeltjesgrootte aangeeft die is behouden; het ontwerpdebiet, dat het volume vloeistof wordt aangegeven dat per tijdse eenheid wordt verwerkt; en de initiële drukval, een maat voor weerstand tegen stroming. Andere vitale specificaties omvatten materiaalsamenstelling (bijv. SS304, SS316L voor `Filterstaal Mesh`), bedrijfstemperatuur en druklimieten en fysieke afmetingen zoals diameter en lengte. Voor toepassingen die uitzonderlijk schone uitvoer vereisen, is een ‘fijne gaasfilter’ ontworpen met zeer kleine poriegroottes, vaak gemeten in micron, om sub-microndeeltjes effectief vast te leggen. Ingenieurs moeten deze specificaties zorgvuldig overwegen om compatibiliteit met systeemvereisten te garanderen en om de filtratieprestaties en de operationele kosten te optimaliseren.

Hieronder is een tabel ter illustratie van typische specificaties voor geweven draadmesh -filterbuizen, waarbij de benadrukken van de beschikbare reeksen voor ‘aangepaste metalen gaasfilters’ worden benadrukt om aan specifieke industriële behoeften te voldoen.

Typische specificaties voor geweven draadgaasbuizen/cartridges

Parameter | Bereik/beschrijving |

Filtratieclassificatie | 5 micron tot 2000 micron (absoluut of nominaal) |

Materiaal | SS304, SS316, SS316L, messing, gegalvaniseerd staal, Monel, Hastelloy |

Bedrijfstemperatuur | -200 ° C tot +500 ° C (-328 ° F tot +932 ° F) afhankelijk van materiaal |

Max. Werkdruk | Tot 50 bar (725 psi) of hoger voor versterkte ontwerpen |

Standaard diameter bereik | 25 mm tot 200 mm (1 inch tot 8 inch) |

Standaard lengte bereik | 100 mm tot 1000 mm (4 inch tot 40 inch) |

Eindkapconfiguraties | Doe, Soe, schroefdraad, flens, aangepaste ontwerpen |

Geweven draadgaasfiltercartridge applicatieverdeling (conceptuele cirkeldiagramgegevens)

Overweeg een conceptuele cirkeldiagram die typische applicatieverdeling door de industrie aantoont om het wijdverbreide nut van deze filters verder te illustreren. Op basis van geaggregeerde industriële gegevens omvatten de primaire sectoren die geweven draadgaasfilterpatronen gebruiken, omvatten:

· Petrochemisch en olie en gas: 30% (bijv. Pre-filtratie, procesvloeistoffiltratie, brandstoffiltratie)

· Waterbehandeling: 25% (bijv. Afvalwater, drinkwater, voorbehandeling voor de ontzilting, vooral met ‘gegalvaniseerde gaasfilters’))

· Voedsel en drank: 15% (bijv. Opheldering, siroopfiltratie, proceswaterfiltratie, waarvoor `filterstaal mesh` hygiëne vereist is)

· Farmaceutisch en biotech: 10% (bijv. Bufferfiltratie, herstel van oplosmiddel, gebruik van ‘fijne gaasfilter’ precisie)

· Machines en hydraulica: 10% (bijv. Filtratie van smeerolie, hydraulische vloeistofreiniging, vaak met ‘messing maasfilter’ of roestvrij staal)

· Andere industriële processen: 10% (bijv. Pulp en papier, mijnbouw, stroomopwekking)

Deze verdeling benadrukt de aanpassingsvermogen van het filter en de cruciale rol in diverse industriële processen, en benadrukt de marktpenetratie en veelzijdigheid ervan als een kernfiltering van mesh’ -technologie.

Geavanceerde filteroplossingen: fijn gaas en inline filters

Voor gespecialiseerde toepassingen die superieure deeltjesverwijdering eisen, speelt het ‘Fine Mesh Filter’ een cruciale rol. Deze filters zijn ontworpen met uitzonderlijk kleine diafragma, vaak tot een paar micron, met behulp van geavanceerde weeftechnieken. Dit vermogen is van cruciaal belang bij industrieën zoals farmaceutische producten, waarbij het voorkomen van deeltjesbesmetting cruciaal is voor producteffectiviteit en veiligheid, en bij chemische productie met hoge zuiverheid, waar zelfs sporen van sporen reacties of eindproductspecificaties in gevaar kunnen brengen. Het zorgvuldige ontwerp van `Fine Mesh Filter’-elementen zorgt voor een hoog oppervlak voor filtratie, wat zich vertaalt in een langere levensduur en verminderde frequentie van veranderingen, waardoor de energie-efficiëntie wordt verbeterd door de optimale stroomdynamiek te behouden en drukverschillen te minimaliseren gedurende langere perioden.

Bovendien is het ‘inline roestvrijstalen maasfilter’ een hoeksteen in procesbescherming, ontworpen voor naadloze integratie rechtstreeks in pijpleidingsystemen. De robuuste constructie van `Filter Steel Mesh` (meestal SS304 of SS316L) zorgt voor uitzonderlijke corrosieweerstand, waardoor het geschikt is voor agressieve media en omgevingen op hoge temperatuur. Inline filters fungeren als een eerste verdedigingslinie, het beschermen van pompen, kleppen, warmtewisselaars en gevoelige instrumentatie door schade veroorzaakt door puin en deeltjes. Deze proactieve aanpak vermindert de onderhoudskosten aanzienlijk, verlengt de levensduur van apparatuur en voorkomt dure downtime, waardoor substantiële operationele besparingen op lange termijn worden geboden. Zowel `Fine Mesh Filter` als` inline roestvrijstalen mesh -filter ‘Oplossingen belichamen precisie -engineering voor kritieke industriële toepassingen.

Fig 2: Voorbeeld van een fijn gaasfilter geïntegreerd in een inline -systeem voor kritieke vloeibare filtratie.

Aanpassing en engineering -expertise in metaalgaasfilters

Hoewel standaardfilterelementen voldoende zijn voor veel toepassingen, vereist de complexiteit van moderne industriële processen vaak ‘aangepaste metalen gaasfilters’. Gespecialiseerde vereisten, zoals unieke stroomsnelheden, specifieke verwijdering van de deeltjesgrootte, niet-standaardafmetingen of extreme bedrijfsomstandigheden (hoge temperatuur, corrosieve media), vragen om op maat gemaakte engineeringoplossingen. Een gerenommeerde fabrikant biedt uitgebreide aanpassingsprogramma’s en werkt nauw samen met klanten van initiële ontwerpconceptualisatie door materiaalselectie, prototyping en uiteindelijke productie. Deze samenwerkingsbenadering zorgt ervoor dat de ‘aangepaste metaalmesh-filters’ precies voldoen aan de operationele eisen en prestatiecriteria, of het nu een gespecialiseerd ‘messing mesh-filter’ is voor chemische compatibiliteit of een ingewikkeld ontworpen ‘filterstalen mesh’ voor hogedruksystemen.

Bij het evalueren van fabrikanten op `aangepaste metaalgaasfilters ‘, moeten B2B-besluitvormers prioriteit geven aan verschillende belangrijke criteria:

· Engineering Expertise: een team met uitgebreide kennis in materiaalwetenschap, vloeistofdynamiek en filtratietechnologie.

· Productiemogelijkheden: geavanceerde apparatuur voor het weven, lassen en het vormen van diverse mesh -configuraties, waaronder `Fine Mesh Filter` en` gegalvaniseerde gaasfilters`.

· Kwaliteitscertificeringen: naleving van internationale normen zoals ISO 9001 en materiaalspecifieke certificeringen.

· Prototyping & testen: vermogen om prototypes te ontwikkelen en rigoureus te testen om prestaties te valideren vóór de volledige productie.

· Doorlooptijden en schaalbaarheid: responsieve productieschema’s en de capaciteit om op te schalen voor grotere bestellingen zonder de kwaliteit in gevaar te brengen.

Door samen te werken met een ervaren en capabele leverancier, kunnen bedrijven gebruik maken van gespecialiseerde expertise om optimale `filtering mesh’ -oplossingen te ontwikkelen die ongeëvenaarde efficiëntie en betrouwbaarheid opleveren.

Toepassingscasestudy’s en impact van de industrie van filteren van mesh

De praktische toepassing van `filtering mesh`-technologie kan het beste worden geïllustreerd door case studies uit de praktijk die de diepgaande industrie-impact aantonen. In de petrochemische sector worden bijvoorbeeld `inline roestvrijstalen mesh -filter ‘cartridges routinematig stroomopwaarts van kritieke compressoren en turbines ingezet om schade door pijpschaal en lasslak te voorkomen, waardoor de servicervallen van de apparatuur aanzienlijk worden uitgebreid en dure niet -geplande sluiting worden vermeden. Eén opmerkelijk exemplaar omvatte een raffinaderij met aangepaste `Filter Steel Mesh` -elementen om grondstoffen van ruwe olie te zuiveren, wat resulteerde in een vermindering van 15% in katalysatorvervuiling en een substantiële toename van de verwerkingsdoorvoer.

In de waterbehandelingsindustrie, met name voor gemeentelijke drinkwatersystemen, zijn `gegalvaniseerde gaasfilters ‘en roestvrijstalen maasfilters cruciaal voor het verwijderen van gesuspendeerde vaste stoffen, het beschermen van gevoelige omgekeerde osmosemembranen en het waarborgen van de naleving van strikte waterkwaliteitsnormen. Een belangrijke ontziltingsinstallatie implementeerde met succes een reeks grote diameter `Custom Metal Mesh-filters ‘voor pre-filtratie, het verminderen van troebelheid met meer dan 90% en verlengde de levensduur van stroomafwaartse membraanfilters met twee jaar, een testament voor de duurzaamheid en efficiëntie van geweven mesh-oplossingen. Evenzo zijn in de voedsel- en drankenindustrie `fijne mesh -filter’ -elementen gemaakt van hygiënisch` Filter Steel Mesh` onmisbaar voor het verduidelijken van sappen, het filteren van eetbare oliën en het waarborgen van productconsistentie, die vaak voldoen aan de FDA -compliance voor direct voedselcontact. Deze diverse voorbeelden onderstrepen de veelzijdigheid en essentiële bijdrage van robuuste `Filtering Mesh’ -oplossingen over verschillende industriële landschappen.

Fig 3: Een industriële applicatie die de installatie van filteringsmesh in een grootschalig systeem toont.

Zorgen voor vertrouwen en betrouwbaarheid: onze toewijding aan kwaliteit en service

Het opzetten en onderhouden van vertrouwen is fundamenteel in de B2B -filtratiesector. Onze toewijding aan uitmuntendheid wordt ondersteund door rigoureuze naleving van internationale kwaliteitsnormen, waaronder ISO 9001: 2015 -certificering, die zorgt voor consistente productkwaliteit van materiaal inkoop tot definitieve verzending voor al onze `messing mesh filter`,` filterstaal mesh`, en ‘gegalvaniseerde mesh -filters’. Voor toepassingen in gevoelige industrieën zoals voedsel en geneesmiddelen, worden onze ‘fijne mesh -filter’ -producten vervaardigd in overeenstemming met de FDA -richtlijnen, waar van toepassing, die een extra laag van zekerheid bieden met betrekking tot veiligheid en geschiktheid. We werken ook samen met toonaangevende industriële instanties en maken gebruik van externe testen om de prestatiegegevens van onze geweven draadmesh-filterbuizen en filterpatronen te valideren, waardoor transparante en verifieerbare statistieken worden geboden op filtratie-efficiëntie, drukval en levensduur.

Naast productkwaliteit geven we prioriteit aan uitgebreide klantenondersteuning en betrouwbare logistiek. Onze standaard doorlooptijden voor gemeenschappelijke `inline roestvrijstalen mesh-filter` en` Filtermetal Mesh`-producten zijn meestal 2-4 weken, met versnelde opties beschikbaar voor dringende vereisten. Voor `aangepaste metaalgaasfilters` worden projectspecifieke tijdlijnen vastgesteld in nauw overleg met de klant om precieze operationele vensters te ontmoeten. Al onze producten worden ondersteund door een robuuste garantie, die betrekking hebben op de fabricagefouten en ervoor zorgen dat onze `Filtering Mesh’ -oplossingen presteren zoals gespecificeerd. Ons toegewijde technische ondersteuningsteam is beschikbaar om te helpen bij productselectie, installatiebegeleiding en probleemoplossing, waardoor naadloze integratie en optimale prestaties gedurende de levenscyclus van het product worden gewaarborgd. Deze holistische aanpak garandeert niet alleen een product, maar een complete filtratieoplossing gebouwd op vertrouwen en betrouwbaarheid.

Veelgestelde vragen (FAQ) over metalen gaasfilters

V1: Wat zijn de primaire voordelen van een geweven draadgaasfilterbuis boven andere filtermedia?

A1: Geweven draadgaasfilters bieden een superieure mechanische sterkte, hoge temperatuur en drukweerstand, uitstekende chemische compatibiliteit en zijn vaak schoon en herbruikbaar, wat leidt tot lagere bedrijfskosten en een langere levensduur in vergelijking met wegwerppatroonfilters. Ze behouden een precieze en stabiele poriënstructuur voor consistente filtratieprestaties.

V2: Hoe selecteer ik het juiste materiaal voor mijn `filtermetaal mesh`?

A2: Materiaalselectie hangt af van verschillende factoren: de corrosiviteit van de vloeistof, bedrijfstemperatuur en druk, mechanische stress en de gewenste levensduur. Roestvrij staal (304, 316L) komen vaak voor voor brede weerstand, `messing maasfilter ‘voor niet-sparecte behoeften en’ gegalvaniseerde gaasfilters ‘voor economische atmosferische corrosieweerstand. Raadpleeg ons technische team voor specifieke aanbevelingen.

V3: Wat is de betekenis van de "filtratie -rating" voor een "fijne gaasfilter`?

A3: De filtratieclassificatie geeft de kleinste deeltjesgrootte aan die het filter effectief kan vastleggen. Voor een ‘fijngaasfilter’ wordt dit meestal uitgedrukt in micron (µM). Een "absolute" rating geeft aan dat een bepaald percentage (bijv. 99,9%) van de deeltjes boven die grootte wordt verwijderd, terwijl een "nominale" rating minder nauwkeurig is, wat een gemiddelde poriegrootte of typische verwijderingsefficiëntie vertegenwoordigt.

V4: Kan `Custom Metal Mesh -filters ‘worden vervaardigd naar specifieke afmetingen of eindverbindingen?

A4: Absoluut. Aanpassing is een belangrijke sterkte van geweven draadgaasfilters. We bieden op maat gemaakte productie voor `aangepaste metalen mesh -filters ‘om nauwkeurige afmetingen, stroomsnelheden, eindkapconfiguraties te matchen (bijv. Dubbel open uiteinde, enkel open uiteinde met specifieke fittingen, schroefdraadverbindingen) en gespecialiseerde materiaalcombinaties om naadloos in bestaande systemen te integreren.

V5: Wat zijn de typische industrieën die gebruik maken van ‘inline roestvrijstalen mesh -filter’ producten?

A5: `Inline roestvrijstalen maasfilter ‘worden veel gebruikt in verschillende sectoren, waaronder petrochemische, olie- en gas, waterbehandeling, voedsel en drank, farmaceutische en algemene productie. Ze dienen als cruciale bescherming voor pompen, sproeiers, warmtewisselaars en andere gevoelige stroomafwaartse apparatuur tegen vaste verontreinigingen in pijpleidingen.

V6: Hoe zorgt het productieproces voor de kwaliteit en duurzaamheid van `filterstaal mesh`?

A6: Kwaliteit en duurzaamheid worden verzekerd door precisieweven voor uniforme poriegrootte, robuuste lastechnieken (zoals Tig of laserlassen) voor naadintegriteit en nauwgezette randen om rafelen te voorkomen. Postproductie, filters ondergaan grondige reiniging en vaak passivering voor roestvrij staal, gevolgd door rigoureuze kwaliteitscontroles, waaronder visuele inspectie, dimensionale verificatie en soms stroom/drukvaltests, hechten aan ISO-normen.

V7: Wat is de verwachte levensduur van de services voor een `filtering mesh` element, en hoe kan het worden gemaximaliseerd?

A7: De levensduur van het filteren van mesh` varieert aanzienlijk op basis van materiaal, bedrijfsomstandigheden, vloeistofkenmerken en onderhoud. Roestvrijstalen filters kunnen enkele jaren met de juiste zorg duren. Om het leven te maximaliseren, zorg je ervoor dat de juiste materiaalselectie voor de toepassing zich houdt aan de aanbevolen bedrijfsparameters (druk, temperatuur), een regelmatig reinigingsregime (backwashing, ultrasone reiniging) implementeren en elementen vervangen wanneer de drukverschillende limieten worden bereikt.

Conclusie

Tot slot, de strategische implementatie van geweven draadmesh -filterbuizen en filterpatronen, waaronder gespecialiseerde varianten zoals `Brass Mesh Filter`,` Filter Steel Mesh`, ‘Gegalvaniseerde mesh -filters’, ‘Fine Mesh Filter’, en ‘inline roestvrijstalen mesh -filter’, is fundamenteel voor het bereiken van operationele operationele industrieën. Deze robuuste en veelzijdige `Filtering Mesh’ -oplossingen zijn onmisbaar voor het beschermen van kritieke apparatuur, het waarborgen van productzuiverheid en het naleven van strikte milieu- en kwaliteitsnormen. Door de diverse materiaaleigenschappen, precieze productieprocessen en op maat gemaakte ‘aangepaste metaalmesh -filters’ te begrijpen, kunnen B2B -belanghebbenden weloverwogen beslissingen nemen die leiden tot verbeterde efficiëntie, uitgebreide levensduur van apparatuur en aanzienlijke kostenbesparingen. Onze toewijding aan kwaliteit, technische expertise en uitgebreide klantenondersteuning zorgt ervoor dat we niet alleen filtratieproducten bieden, maar ook betrouwbare oplossingen op lange termijn die industrieel succes stimuleren.

Referenties

1. ISO 9001: 2015 Kwaliteitsbeheersystemen – Vereisten. Internationale organisatie voor standaardisatie.

2. ASTM internationale normen op metalen gaas en draaddoek voor testdoeleinden.

3. Perry’s Chemical Engineers ‘Handbook, 9e editie. McGraw-Hill Education.

4. US Food and Drug Administration (FDA) voorschriften voor materialen in contact met voedsel.

5. "Filtratie- en scheidingsprincipes en -praktijken" door MJ Matteson en C. Orr. CRC Press.

Contactgegevens

Product

Copyright © 2025 Anping Tengde Metal Wire Mesh Products Co., Ltd.All Rights Reserved. Sitemap | Privacy Policy

Please leave us a message and we will get back to you shortly.

If you are interested in our products, you can choose to leave your information here, and we will be in touch with you shortly.