In diverse industriële sectoren is de vraag naar geavanceerde filtratieoplossingen escalerend vanwege strikte kwaliteitscontrole, milieuvoorschriften en de noodzaak voor operationele efficiëntie. Metaalgaasfilters, die een reeks materialen en ontwerpen omvatten, staan als hoekstenen van deze filtratiesystemen. Van het beschermen van delicate machines tot het waarborgen van productzuiverheid, hun rol is onmisbaar. Dit uitgebreide overzicht duikt in de ingewikkelde wereld van filtermetaalmesh, onderzoekt de marktdynamiek, technische bekwaamheid en de op maat gemaakte oplossingen die worden aangeboden door moderne productie. Inzicht in de nuances van materialen zoals koperen mesh -filter en filterstalen gaas is cruciaal voor ingenieurs en inkoopspecialisten die op zoek zijn naar optimale prestaties in veeleisende omgevingen. De evolutie van productietechnieken zorgt nu voor zeer gespecialiseerde aangepaste metaalmesh -filters, die unieke uitdagingen in verschillende industrieën aanpakken, waardoor de algehele systeemintegriteit en een lange levensduur worden verbeterd. De continue innovatie in het filteren van mesh -technologie zorgt ervoor dat industrieën kunnen voldoen aan de toekomstige eisen voor schonere processen en hogere productkwaliteit.

De markt voor industriële filtratie wordt aangedreven door een samenvloeiing van factoren, waaronder de wereldwijde drang naar duurzaamheid, toenemende automatisering in de productie en de behoefte aan een hogere zuiverheid in eindproducten. Dit heeft geleid tot een significante opname in geavanceerde filtermetaalmesh -oplossingen, met een bijzondere focus op duurzaamheid, chemische weerstand en precieze filtratiemogelijkheden. Opkomende trends benadrukken een verschuiving naar duurzamere productiepraktijken, waarbij filtercomponenten niet alleen uitzonderlijk moeten presteren, maar ook bijdragen aan energie -efficiëntie en afvalreductie. De ontwikkeling van nieuwe legeringen en coatingtechnologieën breidt de toepasbaarheid van deze filters verder uit, waardoor het gebruik ervan in eerder uitdagende omstandigheden mogelijk wordt. Naarmate de industrieën blijven evolueren, zal de vraag naar high-performance filtering-mesh alleen intensiveren, waardoor de selectie van de juiste filtratiemedia een kritische strategische beslissing is.

Inzicht in draadgaasfilterpatronen: productoverzicht

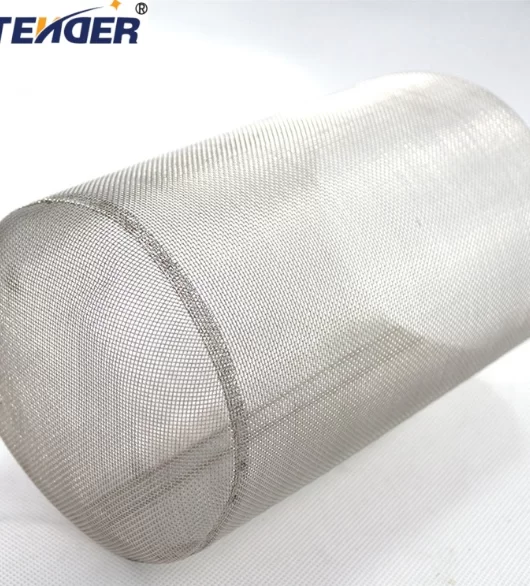

Onze draadgaasfilterpatroon is ontworpen voor robuuste primaire filtratie- en apparatuurbescherming in diverse vloeistof- en gastoepassingen. Met zijn inherente eenvoudige structuur en sterke permeabiliteit blinkt dit product uit in het filteren van deeltjes van de deeltjes, waardoor stroomafwaartse apparatuur of hele pijpleidingssystemen worden beschermd. Het ontwerp prioriteit geeft prioriteit aan stroomefficiëntie en structurele integriteit, waardoor het een ideale keuze is voor pre-filtratiefasen waarbij grof tot middelgrote deeltjesverwijdering vereist is. De keuze van het materiaal, zoals een gespecialiseerd koperen maasfilter of robuust filterstaalgaas, bepaalt de chemische compatibiliteit en temperatuurweerstand, waardoor betrouwbare prestaties worden gewaarborgd over een spectrum van operationele parameters. Met de veelzijdigheid van deze cartridges kunnen ze worden opgenomen in verschillende woningontwerpen, waardoor aanpasbare oplossingen worden aangeboden voor een breed scala aan industriële filtratiebehoeften.

De effectiviteit van een filterpatroon van een draadmesh -stengels van de zorgvuldig geselecteerde draaddiameter, het weefpatroon en de algehele constructie. Deze elementen bepalen collectief de micron-beoordeling en vuile capaciteit. Voor toepassingen die een hoge corrosieweerstand eisen, kan een koperen maasfilter de voorkeur hebben, terwijl een filterstaalmesh (roestvrijstalen cijfers zoals 304, 316, 316L) een superieure sterkte en bredere chemische compatibiliteit biedt, waardoor het een gemeenschappelijke selectie is in de petrochemische of farmaceutische industrie. De robuuste constructie zorgt voor eenvoudige reiniging en verlengde levensduur, wat zich vertaalt in lagere onderhoudskosten en minimaliseerde downtime. Dit maakt onze draadmesh-filtercartridge een kosteneffectief en zeer betrouwbaar onderdeel voor het handhaven van systeem netheid en efficiëntie.

Afbeelding 1: Typische koperen maasfiltercartridge voor verschillende toepassingen.

Productie Excellentie: Messen met hoogwaardige filtermesh maken

De productie van hoogwaardige filtermesh, met name gespecialiseerde items zoals koperen mesh-filter en filterstaalgaas, is een zorgvuldig proces dat in elke fase een precisie eist. Het begint met de selectie van premium grondstoffen, zoals specifieke koperlegeringen voor corrosieweerstand of verschillende roestvrijstalen staal (bijv. SS304, SS316, SS316L) voor verbeterde sterkte en chemische compatibiliteit. Na de selectie van het materiaal vermindert het draadtekeningproces metalen staven tot fijne draden van precieze diameters. Deze draden worden vervolgens geweven met behulp van geavanceerde weefgetouwen om verschillende gaaspatronen te creëren, waaronder gewoon weven, twided weef en Nederlands weefsel, elk bieden verschillende filtratiekenmerken zoals open gebied, stroomsnelheid en deeltjesbehoud. Deze fundamentele stap is van cruciaal belang om de integriteit en prestaties van het uiteindelijke filtermetaalmesh -product te waarborgen.

Voor aangepaste metaalgaasfilters omvat het productieproces vaak extra stappen zoals CNC-snijden, stempelen of lassen om specifieke vormen en maten te vormen, zoals schijven, cilinders of ingewikkelde meerlagige structuren. De fabricagefase voor filtercartridges omvat het plekken van het gaas om het oppervlak te vergroten, het vormen van cilindrische vormen en las eindkappen, vaak met behulp van TIG of spotlassen voor robuuste naden. Tijdens deze processen wordt strikte naleving van internationale normen zoals ISO 9001 en ANSI -richtlijnen voor dimensionale nauwkeurigheid en materiële specificaties gehandhaafd. Kwaliteitscontrolecontroles, inclusief visuele inspecties, burst -druktests en bellenpunttests, worden routinematig uitgevoerd om de integriteit en prestaties van elke filtermesh -component te garanderen. Deze rigoureuze aanpak zorgt ervoor dat elk filter dat de faciliteit verlaat, voldoet aan de hoogste normen voor kritische industriële toepassingen, inclusief die in de sectoren petrochemische en stroomopwekking.

Afbeelding 2: Voorbeeld van precisieproductie voor aangepaste metalen gaasfilters.

Technische specificaties en prestatiestatistieken

Het selecteren van het juiste filtermetaalmesh vereist een gedetailleerd begrip van de technische specificaties. Belangrijkste parameters omvatten de micronbeoordeling, die de kleinste deeltjesgrootte definieert die het filter betrouwbaar kan verwijderen; materiaalsamenstelling (bijv. SS304, SS316L, messing, monel, inconel) die de corrosieweerstand en temperatuurlimieten beïnvloedt; en weefstype beïnvloeden de stroomsnelheid en mechanische sterkte. Een gewone wevenfilterstaalgaas biedt bijvoorbeeld een goede open oppervlakte en stabiele structuur, terwijl een Nederlands weven fijnere filtratie biedt met een hogere vuilhouwcapaciteit. Drukvalkenmerken in het filter zijn ook cruciaal voor systeemefficiëntie, waardoor het energieverbruik direct wordt beïnvloed. Typische bedrijfstemperaturen voor roestvrijstalen filters kunnen variëren van -200 ° C tot 500 ° C, terwijl mesh -mesh -filteropties in het algemeen effectief werken tot ongeveer 200 ° C, waardoor materiaalkeuze cruciaal is voor specifieke toepassingen.

Vergelijkende analyse van belangrijke filtermesh -parameters

Parameter | Messing maasfilter | Filterstaalgaas (SS316L) | Aangepaste metaalgaasfilters (bijv. Monel) |

Materiële samenstelling | Koper-zinklegering (bijv. Cu 65%, Zn 35%) | Roestvrij staal (CR 16-18%, Ni 10-14%, MO 2-3%) | Nikkel-copper legering (bijv. Ni 63%, Cu 30%) |

Corrosieweerstand | Goed voor water, sommige chemicaliën; Slecht van zuren/ammoniak | Uitstekend in de meeste industriële omgevingen, zuren, chloriden | Uitzonderlijk bij zeewater, sterke zuren, alkalische oplossingen |

Max operationele temp | ~200 ° C (~ 390 ° F) | ~500 ° C (~ 930 ° F) | ~480 ° C (~ 900 ° F) |

Mechanische sterkte | Gematigd | Hoog | Hoog |

Typische micronbeoordeling | 20 – 500 micron | 2 – 2000 micron | 1 – 1000 micron (zeer aanpasbaar) |

Primaire use -cases | Waterfiltratie, insectenschermen, decoratief gebruik | Chemische verwerking, olie en gas, geneesmiddelen, voedsel en drank | Marine, ruimtevaart, zeer corrosieve omgevingen |

Draadgaasfilterpatroon: belangrijke technische indicatoren

Indicator | Waardebereik | Implicatie |

Filtratie -efficiëntie | Tot 99,9% (absoluut) | Hoge verwijdering van specifieke deeltjesgroottes, cruciaal voor productzuiverheid. |

Differentiële druk (schoon) | Typisch <0,1 bar (1,5 psi) | Laag energieverbruik, minimale stroombeperking. |

Vuil vasthouden capaciteit | Tot 5 kg/m2 (Afhankelijk van de media) | Lange levensduur, verminderde frequentie van reiniging/vervanging. |

Permeabiliteit (Darcy) | Varieert met het mesh -type (bijv. Gewoon weven> Nederlands weefsel) | Geeft het gemak van vloeistofstroom door het filter aan, cruciaal voor stroomsnelheid. |

Schoonmaken | Uitstekend (terugspoelen, ultrasone, chemisch) | Herbruikbaar, kosteneffectief op de lange termijn. |

Lasintegriteit | 99,9% lekvrij (gevalideerd door Bubble Point Test) | Zorgt geen bypass van ongefilterde vloeistof, cruciaal voor absolute filtratie. |

De hierboven gedetailleerde parameters illustreren waarom een zorgvuldige selectie van een filtercartridge van een draadgaas van het grootste belang is. Fabrikanten bieden vaak stromingskarakteristieke krommen en drukvalgegevens die specifiek zijn voor hun producten, waardoor ingenieurs nauwkeurig kunnen desiveren en filters voor hun systemen kunnen specificeren. De levensduur van deze filters is indrukwekkend, met een typische levensduur van 5 tot 10 jaar, afhankelijk van het aanvraag- en onderhoudsschema. Deze uitgebreide levensduur draagt aanzienlijk bij aan de operationele kosteneffectiviteit en duurzaamheid van industriële processen, met name in de sectoren olie- en gas en stroomopwekking waar betrouwbaarheid van het grootste belang is.

Toepassingsscenario’s en technische voordelen

De veelzijdigheid van filtermetaalgaas strekt zich uit over een groot aantal industrieën, die elk profiteren van de specifieke voordelen. In de petrochemische industrie zijn filterstalen mesh-cartridges onmisbaar voor het verwijderen van katalysatoren, het bewaken van pompen en het waarborgen van de zuiverheid van geraffineerde producten, zelfs in hoge-temperatuur, hogedrukomgevingen. Metallurgische planten gebruiken deze filters voor bescherming van hydraulische systeem en koelvloeistofzuivering, waardoor de levensduur van machines en productkwaliteit wordt verbeterd. Voor gemeentelijke en industriële waterbehandeling is filtermesh cruciaal voor pre-filtratie, het beschermen van membranensystemen en het waarborgen van schone ontlading. De robuuste aard van een koperen maasfilter maakt het geschikt voor bepaalde water- en olietoepassingen waar een combinatie van matige corrosieweerstand en goede vormbaarheid gewenst is.

Afgezien hiervan vinden aangepaste metaalmesh -filters een cruciale rol in de ruimtevaart voor brandstof en hydraulische filtratie, in farmaceutische producten voor steriele lucht- en vloeistofverwerking, en in voedsel en drank voor productverdeling. Belangrijkste technische voordelen omvatten superieure mechanische sterkte, waardoor een hoge differentiaal drukken mogelijk zijn; Uitstekende chemische en thermische weerstand, waardoor gebruik in agressieve media en extreme temperaturen mogelijk is; en de mogelijkheid voor terugspoelen of chemische reiniging, waardoor de levensduur van de services aanzienlijk wordt verlengd en het operationeel afval wordt verminderd. Deze attributen dragen collectief bij aan substantiële operationele besparingen, waaronder een verminderd energieverbruik als gevolg van lagere drukdalingen en verlengde levensduur van de apparatuur, waardoor de vervangingskosten worden geminimaliseerd. De inherente corrosieweerstand van gespecialiseerde legeringen zorgt verder voor langetermijnprestaties, zelfs in zeer corrosieve omgevingen, waardoor ongeëvenaarde betrouwbaarheid en processtabiliteit wordt geleverd.

Figuur 3: High-performance filterstaalgaas in een kritieke industriële setting.

Vertrouwen en expertise: onze toewijding aan kwaliteit en service

Onze niet -aflatende toewijding aan kwaliteit wordt ondersteund door naleving van rigoureuze industrienormen en certificeringen, waaronder ISO 9001: 2015 voor kwaliteitsbeheer en naleving van relevante ASTM- en DIN -materiaalspecificaties. Dit zorgt ervoor dat elk filtermetaalmesh -product, van een standaard koperen maasfilter tot geavanceerde aangepaste metaalmesh -filters, de hoogste benchmarks voor prestaties en betrouwbaarheid voldoet. Met meer dan een decennium ervaring in het ontwikkelen en leveren van geavanceerde filtermesh -oplossingen, hebben we een reputatie opgebouwd voor expertise en betrouwbaarheid, met een wereldwijde klantenkring met grote spelers in de energie-, chemische en productiesectoren. Onze samenwerkingsaanpak met klanten, gericht op het begrijpen van hun unieke uitdagingen, heeft geleid tot tal van succesvolle servicegevallen waarbij onze op maat gemaakte filtratieoplossingen de operationele resultaten aanzienlijk hebben verbeterd.

We begrijpen dat buiten de productkwaliteit, uitgebreide ondersteuning en transparante processen van vitaal belang zijn voor B2B -partnerschappen. Onze robuuste supply chain en productiemogelijkheden stellen ons in staat om concurrerende leveringscycli aan te bieden, meestal variërend van 2-4 weken voor standaarditems en 4-8 weken voor complexe aangepaste metaalmesh-filters, zodat aan projecttijdlijnen wordt voldaan. Bovendien worden al onze producten geleverd met een uitgebreide garantie van 12 maanden, die betrekking hebben op de fabricagefouten en het waarborgen van gemoedsrust. Ons toegewijde klantenondersteuningsteam is altijd beschikbaar om technische assistentie, installatiebegeleiding en post-sales-service te bieden, waardoor onze positie als betrouwbare partner in industriële filtratie wordt versterkt. Klantfeedback benadrukt consequent onze responsiviteit en de superieure prestaties van onze filterstaal mesh -oplossingen in veeleisende toepassingen, waardoor onze reputatie voor ervaring en autoriteit in het veld wordt versterkt.

Veelgestelde vragen (FAQ) over metalen gaasfilters

V1: Wat is het primaire verschil tussen een koperen maasfilter en een filterstalen gaas?

A1: Een koperen maasfilter biedt een goede corrosieweerstand in water- en milde chemische toepassingen, samen met uitstekende vormbaarheid en geleidbaarheid. Filterstaalmesh (vooral roestvrijstalen graden) biedt echter een superieure sterkte, bredere chemische weerstand (inclusief zuren en hoge temperaturen), en is over het algemeen duurzamer voor veeleisende industriële omgevingen. De keuze hangt sterk af van de specifieke media, temperatuur en druk van de toepassing.

V2: Hoe bepaal ik de juiste micron -rating voor mijn filtermesh?

A2: De juiste micronbeoordeling voor uw filtermesh hangt af van de grootte van de deeltjes die u moet verwijderen, de vereiste zuiverheid van het filtraat en de acceptabele drukval. Het wordt vaak bepaald door procesvloeistofanalyse en overleg met filtratie -experts. Kritische toepassingen voor beschermende apparatuur vereisen vaak absolute micronbeoordelingen, terwijl primaire filtratie voldoende kan zijn met nominale beoordelingen.

V3: Kunnen aangepaste metaalgaasfilters worden ontworpen voor extreme bedrijfsomstandigheden?

A3: Absoluut. Aangepaste metaalgaasfilters zijn specifiek gemodificeerd om extreme temperaturen, hoge drukken en corrosieve chemische omgevingen te weerstaan. Dit omvat het selecteren van gespecialiseerde legeringen zoals Monel, Hastelloy of Inconel, en het gebruik van geavanceerde productietechnieken zoals meerlagige constructie of gespecialiseerde lassen om robuuste prestaties te waarborgen.

V4: Wat is de typische levensduur van een filtercartridge van de draadgaas?

A4: De levensduur van een filtercartridge van een draadgaas kan aanzienlijk variëren op basis van bedrijfsomstandigheden, deeltjesbelasting en de effectiviteit van reinigingscycli. Met goed onderhoud kunnen robuuste filtermetaalmesh -cartridges duren van 5 tot 10 jaar of zelfs langer in minder veeleisende toepassingen, die een uitstekende waarde en verminderde vervangingsfrequenties bieden in vergelijking met wegwerpfilters.

V5: Zijn deze filters herbruikbaar en schoonbaar?

A5: Ja, de meeste metaalgaasfilters, vooral die gemaakt van roestvrij staal, zijn ontworpen voor herbruikbaarheid. Ze kunnen effectief worden gereinigd met behulp van verschillende methoden, zoals terugspoelen, ultrasone reiniging of chemisch reiniging, afhankelijk van het type verontreiniging en filtermateriaal. Deze herbruikbaarheid is een belangrijk voordeel, wat bijdraagt aan lagere operationele kosten en duurzaamheid van het milieu.

V6: Welke industrienormen moet ik zoeken bij het inkoop van filtermetaalgaas?

A6: Zoek bij het inkoop van filtermetaalmesh naar fabrikanten die zich houden aan internationale kwaliteitsmanagementnormen zoals ISO 9001. Bovendien volgen materiaalspecificaties vaak ASTM (American Society for Testing and Materials) of DIN (Deutsches Institut Für Normung) normen. Specifieke toepassingsvereisten kunnen ook noodzakelijk maken van de industriespecifieke certificeringen, zoals FDA voor voedsel- en drankcontact of ASME voor drukvatcomponenten.

V7: Hoe belangrijk is het weefpatroon in een filtermesh?

A7: Het weefpatroon is uiterst belangrijk voor een filtermesh, omdat het direct de filtratie -efficiëntie, debiet en mechanische sterkte beïnvloedt. Gemeenschappelijke patronen zijn onder meer gewone weven (eenvoudige, grote openingen), Twilled Weave (sterker, grotere draaddiameter mogelijk) en Nederlands weefsel (hoge filtratie-nauwkeurigheid, kleine poriegroottes, hoge vuilhouwcapaciteit). De selectie van weefsel is van cruciaal belang voor het optimaliseren van filterprestaties voor specifieke toepassingen.

Referenties

1. Smith, J. (2022). Geavanceerde filtratietechnologieën voor industriële effluenten. Journal of Environmental Engineering and Science.

2. Chen, L. & Wang, H. (2021). Metallurgische aspecten van de productie en toepassingen van draadgaas. Materials Science and Engineering Journal.

3. Globaal filtratiemarktanalyserapport. (2023). Trends en voorspellingen in industriële filtratiemedia. Marktinzichten in de industrie.

4. Europese Federatie van filtratie en scheiding. (2020). Richtlijnen voor selectie en werking van metaalfiltermedia. Filtratie- en scheidingsreview.

5. American Society for Testing and Materials (ASTM) normen voor geweven draadtest Sieven en industriële geweven draaddoek.

This is the last article

Contactgegevens

Product

Copyright © 2025 Anping Tengde Metal Wire Mesh Products Co., Ltd.All Rights Reserved. Sitemap | Privacy Policy

Please leave us a message and we will get back to you shortly.

If you are interested in our products, you can choose to leave your information here, and we will be in touch with you shortly.